Ratgeber

Wissenswertes zu Servomotoren

In automatisierten Produktionsumgebungen sind sie nicht mehr wegzudenken. Servomotoren oder kurz Servos sind heute wichtige Komponenten der Antriebstechnik, sie arbeiten in mehrachsig betriebenen Industrierobotern ebenso zuverlässig wie in Maschinen fürs Fräsen, Schneiden oder Biegen von Metallen.

In unserem Ratgeber informieren wir Sie über Aufbau und Funktion sowie über Typen und Bauformen von Servomotoren. Wir geben Ihnen außerdem Hinweise für die Beschaffung.

Ein Servomotor ist ein elektrisch betriebener Rotations- oder Translationsmotor, der über einen Servoverstärker mit Strom versorgt wird. Er übt ein Drehmoment oder eine Kraft auf ein mechanisches System aus, zum Beispiel auf einen Roboterarm.

Servomotoren ermöglichen eine präzise Steuerung in Bezug auf Winkelposition, Beschleunigung und Geschwindigkeit.

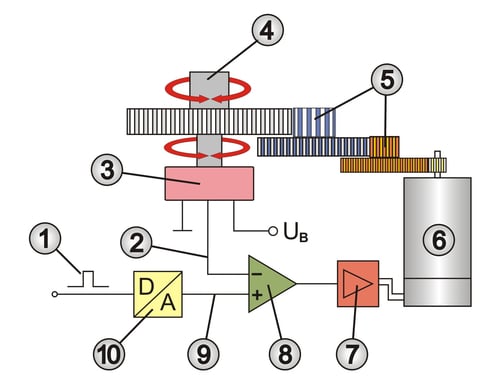

Der wesentliche Unterschied zu anderen industriellen Elektromotoren: Ein Servomotor ist Teil eines geschlossenen Regelkreises, es gibt einen kontinuierlichen Austausch zwischen der Steuerung und der Wellenposition. Ein solches Rückkopplungssystem vergleicht ständig die Ist- mit den Soll-Werten der Welle und korrigiert entsprechend deren Position.

Servomotoren eignen sich sehr gut für Robotik Anwendungen, die auf kompakte und leichte Motoren mit hoher Leistung, Genauigkeit und Geschwindigkeit angewiesen sind.

Dank seines geringen Trägheitsmoments entwickelt der Servomotor eine hohe Dynamik und kann schnell auf seine Nenndrehzahl beschleunigen und abbremsen.

Zu den üblichen Anwendungen gehören neben kollaborativer Robotik vor allem Förderbänder, automatische Türöffner, CNC-Dreh- beziehungsweise Fräsmaschinen und Automatisierungssysteme, beispielsweise in Verpackungsmaschinen.

Wicklung

Der klassische Servo enthält als wichtigste Komponenten eine Stator- und eine Rotorwicklung. Die Statorwicklung befindet sich auf dem feststehenden Teil des Motors, sie wird auch als Feldwicklung bezeichnet.

Die Rotorwicklung wiederum sitzt auf dem rotierenden Teil des Motors, der Hohlwelle. Diese Wicklung wird auch Ankerwicklung genannt. Je nach Ausführung des Servos lassen sich statt Wicklungen auch Permanentmagnete verwenden.

Drehgeber

Zwei Lager auf der Vorder- und Rückseite des Motors sorgen für die freie Bewegung der Welle. Wesentlicher Bestandteil ist der sogenannte Encoder oder Drehgeber.

Dieser Sensor dient zur fortlaufenden Erfassung und Übermittlung der Drehgeschwindigkeit sowie der Position der Welle.

Der Sensor ist mit der Regelelektronik – dem Servoregler – verbunden.

Soll- und Ist-Position

Im einfachsten Fall wird nur die Ist-Position gemessen und mit der vom Controller gelieferten Soll-Position verglichen. Weicht die Ist-Position von der Soll-Position ab, erzeugt der Encoder ein Signal, das den Motor veranlasst, sich in die eine oder andere Richtung zu drehen, um die Welle in die richtige Position zu bringen. Ist die Soll-Position erreicht, wird der Servo über die Haltebremse zum Stillstand gebracht.

Die vom Drehgeber übermittelten Signale sind entweder absolut oder inkremental. Absolute Drehgeber können die Position der Welle beim Einschalten des Motors bestimmen, sie sind aber kompliziert im Aufbau und relativ teuer. Dagegen sind Inkrementalgeber einfacher konstruiert, preiswerter und arbeiten mit höheren Geschwindigkeiten.

Die meisten der in der Industrie verwendeten Servomotoren sind Teil eines komplexen Servo-Antriebs, der neben dem Elektromotor und dem Getriebe diverse Verstärker und Wandler enthält. Es handelt sich dabei immer um einen geschlossenen Regelkreis.

Rotation

Servomotoren gibt es es in vielen Baugrößen und Leistungen. Sie basieren dabei in der Regel auf der Positionsrotation, der kontinuierlichen Rotation und der linear umgesetzten Rotation der Welle.

Servos mit positioneller Rotation drehen sich im Allgemeinen um 180 Grad. Ihr Getriebe verfügt über Anschläge, um die Ausgangswelle vor Überdrehung zu schützen. Ein Servomotor mit kontinuierlicher Drehung kennt keine Begrenzung seines Bewegungsbereichs.

Anstatt das Eingangssignal zur Positionsbestimmung zu nutzen, setzt dieser Typ des Servomotors das Eingangssignal mit der Geschwindigkeit des Ausgangs und der Richtung in Beziehung. Die unbegrenzte Bewegung dieser Antriebe ermöglichen Rotationen sowohl im Uhrzeigersinn als auch entgegengesetzt.

Linearmotoren verwenden einen Zahnstangenmechanismus, um die Position linear zu verändern. Die Zahnstange und das Ritzel wandeln dabei die Drehbewegung in eine gerade Bewegung um.

Gleich- und Wechselstrom

Aber nicht nur die Art der Bewegung unterscheidet Servomotoren, sie lassen sich auch in der Anschlussart klassifizieren, im Allgemeinen in Wechselstrom- und Gleichstrommotoren.

Bei Gleichstrom- oder DC-Servomotoren ist die Geschwindigkeit bei konstanter Last direkt proportional zur Versorgungsspannung.

Bei Wechselstrom- oder AC-Servomotoren hingegen wird die Geschwindigkeit durch die Frequenz der angelegten Spannung und die Anzahl der Magnetpole bestimmt.

Zwar werden sowohl AC- als auch DC-Motoren in Servosystemen eingesetzt, doch AC-Motoren halten höheren Strömen stand und sind häufiger in Servoanwendungen zu finden, zum Beispiel bei Robotern, in der Inline-Fertigung und anderen industriellen Anwendungen, bei denen hohe Wiederholungen und hohe Präzision erforderlich sind.

Servomotoren lassen sich analog und digital steuern. Analoge Servos arbeiten auf der Grundlage von Spannungssignalen, erzeugt durch Pulsweitenmodulation, abgekürzt PWM.

Wenn der Servo aus dem Ruhezustand heraus ein Drehmoment erzeugen soll, ist die anfängliche Reaktionszeit träge. Diese Verzögerung ist für fortgeschrittene Anwendungen daher nicht ideal.

Digitalservos verwenden dagegen einen kleinen Mikroprozessor, um hochfrequente Spannungsimpulse zu empfangen und die Aktion zu steuern.

Der Digitalservo sendet fast sechsmal so viele Impulse wie sein analoges Pendant. Die schnelleren Impulse sorgen für ein gleichmäßiges Drehmoment und damit für direkte und gleichmäßigere Reaktionszeiten.

Synchron-Servomotoren sind Wechselstrommotoren, deren Rotor so konstruiert ist, dass er sich mit der Geschwindigkeit des rotierenden Magnetfeldes des Stators dreht. Erzeugt wird das Magnetfeld über eine Wechselstromversorgung. Der Rotor erzeugt sein eigenes Magnetfeld entweder mit Hilfe eines Permanentmagneten oder einer externen Gleichstromversorgung.

Bei Asynchronmotoren dreht sich der Rotor mit einer relativ geringeren Geschwindigkeit als die Geschwindigkeit des rotierenden Magnetfeldes. Dabei sind zwei Arten von Rotoren üblich: Sogenannte Käfigläufer und gewickelte beziehungsweise Schleifring-Läufer. Wird der Käfigläufer verwendet, gibt es nur eine Eingangsversorgung für den Elektromotor, beim gewickelten Rotor dagegen zwei.

Der Motortyp ist für einen Servoantrieb im Prinzip nicht entscheidend, es lassen sich durchaus verschiedene Bauformen verwenden.

Am einfachsten sind bürstenbehaftete Permanentmagnet-Gleichstrommotoren. Bei kleinen industriellen Servomotoren handelt es sich in der Regel um elektronisch kommutierte bürstenlose Motoren.

Für große industrielle Servomotoren sind in der Regel AC-Induktionsmotoren im Einsatz, die häufig mit Frequenzumrichtern zur Geschwindigkeitssteuerung ausgestattet sind. Für die ultimative Leistung in einem kompakten Gehäuse sind bürstenlose AC-Motoren im Allgemeinen die erste Wahl.

Grundsätzlich gilt: Bei Anwendungen, die eine Drehzahl von über 1200 Umdrehungen pro Minute benötigen oder hohe Anforderungen an die Dynamik stellen, sind Servomotoren zu empfehlen.

Bei Anwendungen, die mit geringeren Drehzahlen auskommen und nur geringe oder mittlere Beschleunigungen umsetzen müssen, kann ein Schritt- oder Stellmotor – zum Beispiel mit einem Planetengetriebe – eine Alternative darstellen.

Die Stepper-Motoren genannten Antriebe erzeugen eine inkrementelle Bewegung und laufen in der Regel mit offenem Regelkreis. Dadurch entfallen die Kosten und die Komplexität eines Encoders oder Resolvers. Nachteilig sind die begrenzte Geschwindigkeit und das abfallende Drehmoment mit zunehmender Geschwindigkeit.