Manuel » Le brasage en toute simplicité

Mise à jour : 12.04.2022 | Durée de lecture : 21 minutes

L'utilisation d'un appareil de brasage fait partie du quotidien des professionnels électroniciens. Les bricoleurs habiles de leurs mains n'ont aucun mal à souder. Mais si vous ne vous servez du fer à souder que ponctuellement, le résultat est souvent peu satisfaisant.

Pourtant, il est très facile de souder correctement en suivant les instructions. Même si vous n'avez aucune expérience, vous pouvez facilement apprendre à souder.

Nous vous montrons comment faire et avons réuni de nombreuses informations intéressantes sur le thème du brasage et du soudage.

Depuis des millénaires, l'homme travaille les métaux. Et le désir de pouvoir les assembler de manière durable est tout aussi ancien. Ainsi, dès environ 5000 avant J.-C., des métaux tels que le cuivre, l'argent et l'or étaient assemblés pour former des bijoux ou des objets cultuels. À l'époque, on utilisait comme soudure un alliage de cuivre et d'or ou de cuivre et d'argent.

Avec la découverte de l'étain comme métal d'apport, la technique de brasage a connu un essor croissant. Dans la Rome antique, il y a environ 4000 ans, les conduites d'eau étaient déjà soudées à partir de tuyaux en plomb.

Dans l'artisanat, les fourneaux et les baignoires étaient fabriqués à partir de tôles de bronze, qui étaient ensuite soudées. Mais cette technique était également utilisée dans la fabrication d'armes et l'orfèvrerie pour assembler des métaux.

Au fil du temps, la technique de soudure s'est répandue et affinée. Outre son utilisation dans l'artisanat, la soudure a pris une importance croissante dans l'électrotechnique.

Toute personne travaillant dans le domaine de la maintenance et de la réparation d'appareils électriques dispose d'un fer à souder dans sa boîte à outils. Et sans les processus de soudage automatisés, la production en série de cartes électroniques serait aujourd'hui inconcevable.

Le brasage et le soudage sont des assemblages par liaison de matière qui se distinguent par trois points :

1. Température de travail

Lors du brasage fort, la métal d'apport se liquéfie déjà à une température inférieure à 1000 °C. Lors du soudage au gaz, en revanche, la flamme du mélange d'oxygène/acétylène atteint une température de près de 3000 °C.

2. Type d'assemblage

Lors du soudage, les matériaux à assembler sont liquéfiés dans la zone de soudure. Le fil d'apport sert à combler les espaces vides et peut influencer les propriétés de la masse fondue.

Lors du brasage, les matériaux ne sont chauffés que jusqu'à ce qu'ils se lient superficiellement au métal d'apport. Il n'y a pas de fusion des pièces comme lors du soudage.

3. Solidité de l'assemblage

En principe, on peut affirmer que plus la température d'assemblage est élevée, plus la durabilité ou la résistance de l'assemblage est grande. Par conséquent, un assemblage par soudage présente une plus grande résistance qu'un assemblage par brasage. Et un brasage fort est plus solide qu'un brasage tendre.

En résumé :

Une soudure est certes beaucoup plus solide qu'une brasure. Cependant, le soudage est beaucoup plus complexe et nécessite un équipement de protection complet.

De plus, tous les matériaux ou points de jonction ne résistent pas aux températures élevées du soudage. Dans ce cas, il faut alors recourir au brasage. En raison de leur faible épaisseur, les gouttières sont assemblées par brasage et non par soudage. Et la brasure des tuyaux en cuivre fait partie des compétences de base d'un installateur professionnel.

Ces deux types d'assemblage font partie des procédés de soudage. Il existe toutefois des différences importantes en termes de domaines d'application et de procédures :

Brasage tendre

Lors du brasage tendre, la chauffe est concentrée sur un point.

Le brasage tendre est principalement utilisé en électrotechnique, par exemple pour relier des composants à une carte de circuit imprimé de manière à ce qu'ils soient conducteurs d'électricité. Par conséquent, la technique du brasage tendre est également principalement utilisée pour les travaux d'entretien dans ce domaine. Cette technique offre de nombreux avantages :

- La plage de température de travail se situe entre 180 et 250 °C, ce qui évite toute surcharge thermique des composants à assembler.

- La brasure offre une solidité mécanique suffisante pour maintenir en place même les composants de grande taille.

- Le fer à souder ne chauffe le matériau que ponctuellement, ce qui permet d'effectuer rapidement le soudage.

- À l'exception d'un système d'aspiration des fumées de soudage, aucune mesure de protection particulière n'est nécessaire.

Brasage fort

Lors du brasage fort, la chauffe agit sur une plus grande surface.

Lors du brasage fort, les températures sont nettement plus élevées et le travail n'est pas effectué de manière ponctuelle. Lorsqu'un assemblage par brasage est réalisé à une température supérieure à 450 °C, on parle de brasage fort. Ici aussi, il y a quelques points à prendre en compte :

- Certains métaux pour brasage fort ont un point de fusion proche de 1000 °C. Ces températures ne peuvent pas être atteintes avec un fer à souder. C'est pourquoi on utilise des chalumeaux de brasage adaptés.

- L'effet de la température n'est pas ponctuel, mais plutôt étendu. Cela permet au brasage de bien se dérouler.

- Tout comme pour le soudage, les règles de sécurité incendie applicables doivent être respectées lors du brasage fort.

- En raison des températures élevées, il est nécessaire de porter des vêtements ignifugés, un tablier et des lunettes de protection teintées.

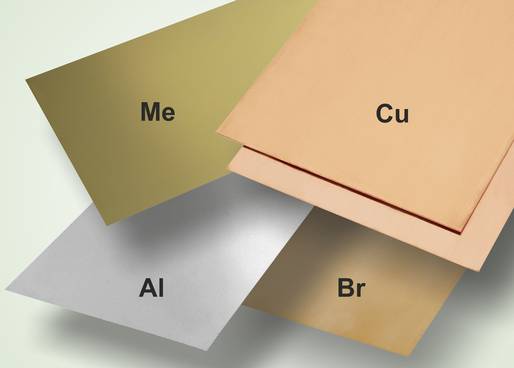

En principe, de nombreux métaux et alliages peuvent être soudés entre eux. Les métaux d'apport et les flux universels permettent de souder sans problème les matériaux suivants :

- Cuivre (Cu) et alliages de cuivre tels que le laiton (Me) ou le bronze (Br)

- Nickel et alliages de nickel

- Matériaux ferreux

- Aciers

- Métaux précieux

Pour d'autres métaux tels que l'aluminium (Al), l'étain, le zinc, le plomb ou l'acier inoxydable, des métaux d'apport ou des flux spéciaux sont nécessaires.

Dans le chapitre « Brasage de l'aluminium – marche à suivre », nous abordons ce sujet plus en détail et vous montrons ce à quoi il faut faire attention lors du brasage de l'aluminium. Le brasage tendre de l'acier inoxydable fonctionne en principe de la même manière.

Lorsque l'on parle en général de « brasage », on fait référence dans la plupart des cas au brasage tendre. Contrairement au brasage fort, qui est principalement pratiqué par des professionnels, presque tous les foyers disposent des outils nécessaires au brasage tendre.

1. Appareil de brasage

Fer à souder

Pour générer la chaleur nécessaire au brasage, il faut utiliser un fer à souder.

Dans la plupart des cas, les personnes qui n'ont pas de connaissances approfondies dans ce domaine, mais qui aiment bricoler, ont recours à un fer à souder manuel sans réglage de température.

Ces fers à souder offrent un très bon rapport qualité-prix, ce qui permet de ne pas grever excessivement le budget loisirs. De plus, ils sont disponibles dans différentes classes de puissance et tailles afin de pouvoir réaliser de manière optimale les différentes tâches de soudage.

Pistolet de soudage

Les techniciens de maintenance aiment avoir des pistolets à souder dans leur boîte à outils. En effet, il est souvent difficile de savoir à l'avance si la réparation d'un appareil nécessitera réellement une brasure.

Lorsque la cause de la panne est identifiée comme étant un défaut de soudage, une interruption de la piste conductrice ou une connexion de fil défectueuse, l'outil de brasage doit pouvoir être utilisé rapidement. C'est précisément là que le pistolet à souder joue son atout.

Grâce à leurs éléments chauffants puissants, les pistolets à souder atteignent la température de brasage en quelques secondes seulement.

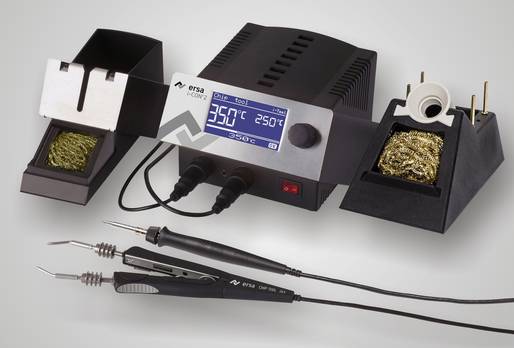

Station de soudage

Les bricoleurs ambitieux qui possèdent déjà des connaissances de base apprécient tout autant que les professionnels les avantages d'une station de soudage à température régulée. En effet, la température optimale pour la soudure est maintenue avec précision.

Et en cas de dissipation thermique importante due à des surfaces de brasage étendues, la température de brasage requise est rapidement rétablie. Le processus de brasage peut ainsi être effectué en peu de temps sans soumettre les composants sensibles à une contrainte thermique excessive.

Un autre avantage des stations de soudage est que différentes pannes à souder de formes variées sont proposées pour les fers à souder correspondants.

Fer à souder au gaz

Quand une soudure est nécessaire et qu'il n'y a pas d'alimentation électrique, beaucoup apprécient les avantages d'un fer à souder au gaz.

Ainsi, par exemple, sur un terrain d'aéromodélisme, un connecteur de batterie défectueux peut être ressoudé aussi rapidement et facilement que le câble d'un haut-parleur arraché dans le coffre d'une voiture.

Mais les fers à souder à gaz offrent un éventail d'applications encore plus large. Ils conviennent également pour la fusion, la découpe à chaud, le soudage de matières plastiques, le rétrécissement ou la pyrogravure.

2. Etain à souder

L'étain à souder ou la brasure tendre est un mélange (alliage) de différents métaux. L'étain (Sn) étant le composant principal, le nom « étain à souder » s'est imposé. D'autres matériaux sont ajoutés à l'étain en quantités variables, par exemple le plomb (Pb), le cuivre (Cu), l'argent (Ag), l'or (Au) ou encore le bismuth (Bi). Les propriétés de l'étain à souder varient en fonction des ajouts et des proportions du mélange. Elle peut ainsi être adaptée de manière optimale aux différentes exigences du soudage.

La fonction principale de la brasure est de remplir l'espace entre les pièces à braser.

Elle doit également créer une connexion mécanique et électriquement conductrice.

C'est pourquoi la brasure a généralement un point de fusion inférieur à celui des métaux qu'elle assemble.

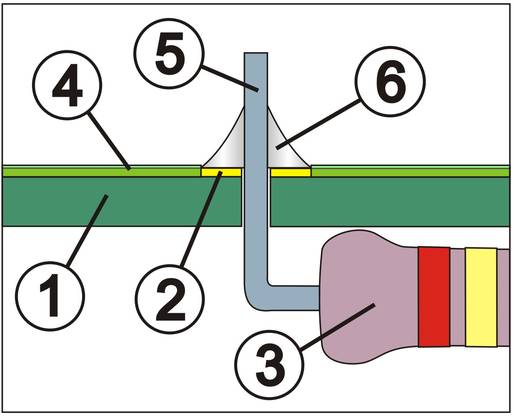

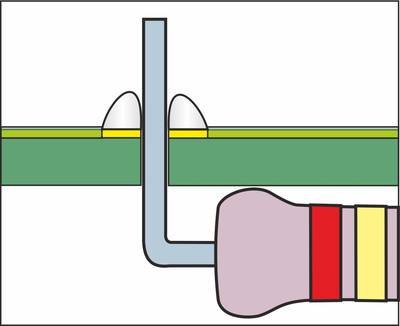

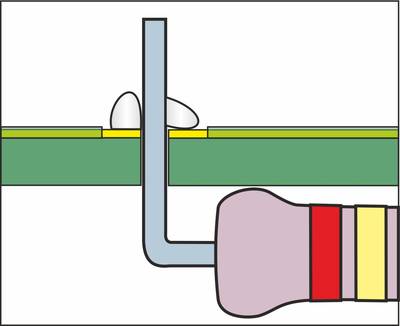

- Circuit imprimé

- Œillet de soudure

- Composant (résistance)

- Piste conductrice avec vernis de protection

- Fil de connexion du composant

- Etain à souder

Il existe deux catégories d'étain à souder :

Brasure à l'étain avec du plomb

Pendant des décennies, les alliages contenant du plomb étaient la solution idéale pour le brasage tendre. La brasure à l'étain appelée Sn60Pb40 était composée de 60 % d'étain et de 40 % de plomb et était largement utilisée. À une température de 183 °C, cet alliage passe d'un état solide à un état « pâteux », puis devient liquide à 191 °C. La brasure présente de très bonnes propriétés d'écoulement et produit des joints de brasage métalliques brillants. Cependant, des joints de brasage froids se forment très rapidement si les composants sont secoués ou déplacés pendant la phase de refroidissement.

La brasure SN63Pb37 est quant à elle eutectique. Cela signifie qu'à 183 °C, elle passe brusquement de l'état solide à l'état liquide. Si la température descend en dessous de cette valeur, elle repasse tout aussi rapidement de l'état liquide à l'état solide.

La directive européenne 2011/65/UE (RoHS = Restriction of Hazadous Substances) limite l'utilisation de certaines substances dangereuses. Cela inclut le plomb, un métal lourd toxique. C'est pourquoi, depuis plusieurs années, le plomb n'est plus utilisé dans la production d'appareils électriques et électroniques. .

Brasure à l'étain sans plomb

La principale différence avec la brasure au plomb réside dans la température de fusion plus élevée, comprise entre 218 et 230 °C. Les brasures sans plomb sont principalement composées d'étain (Sn), auquel sont ajoutés de l'argent (Ag), de l'or (Au) ou encore du cuivre (Cu).

Malheureusement, la fluidité et la qualité de surface de la brasure sans plomb sont nettement moins bonnes que celles de la brasure au plomb. Les meilleurs résultats sont obtenus lorsque le métal d'apport contient, outre de l'étain, 3 % d'argent et 0,5 % de cuivre (Sn3.0Ag0.5Cu).

Même si cette brasure est plus chère que la brasure sans plomb classique contenant 1 % de cuivre (Sn99Cu1), les particuliers devraient opter pour la variante contenant de l'argent. En raison de la faible consommation, cet inconvénient n'est pas si grave.

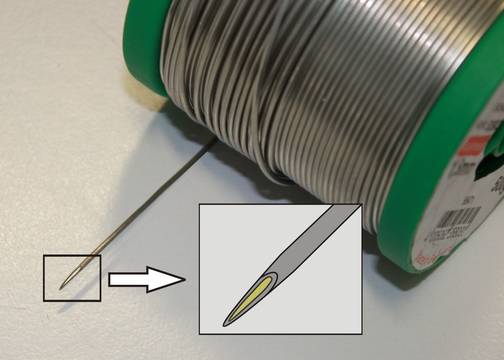

3. Flux de soudure

Un flux de soudure est nécessaire pour que les pièces soient parfaitement recouvertes par le métal d'apport lors du brasage. Une réaction chimique permet d'éliminer les oxydes présents à la surface des pièces et d'empêcher la formation de nouveaux oxydes pendant le brasage.

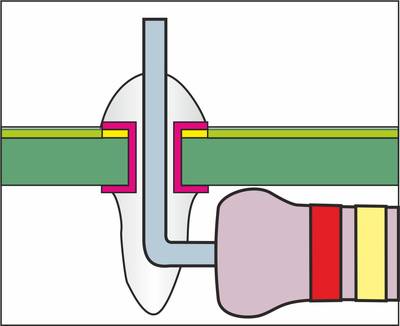

De plus, la tension superficielle de la brasure liquide est réduite afin que celle-ci puisse adhérer proprement aux pièces. Dans la pratique, le flux est appliqué sur le point de brasage en même temps que le métal d'apport. Pour ce faire, le métal d'apport a une forme tubulaire et le flux est intégré à l'intérieur (voir agrandissement de la section).

Si des baguettes de brasage sont utilisées, le flux doit d'abord être appliqué manuellement sur les parties métalliques en tôle au niveau du point de brasage. Il existe différents produits à cet effet, commercialisés sous les dénominations suivantes : eau à souder, pâte à souder ou encore « miel à souder ».

La désignation de type F-SW-23 définit, selon la norme DIN 8511, les matériaux pour lesquels le flux est adapté et le degré de corrosivité des résidus.

F = désignation du flux

S = matériau brasable (S signifie métal lourd, L signifie métal léger).

H = procédé de brasage (H signifie brasage fort, W signifie brasage tendre).

11 – 13 (fortement corrosif - les résidus de flux doivent être éliminés).

21 – 28 (faiblement corrosif - les résidus de flux doivent être éliminés).

31 – 34 (non corrosif - les résidus de flux ne doivent pas être éliminés).

4. Aides au brasage

Lors du brasage, deux mains ne suffisent pas parfois. En effet, une main tient le fer à souder et l'autre main alimente l'étain à souder.

Mais il faut aussi tenir une carte de circuits imprimés, des composants ou des fils dans la bonne position pour que le brasage soit correctement effectué. C'est là qu'intervient la « troisième main » sous la forme d'un petit trépied muni de pinces crocodiles.

Si, en plus, une loupe permet de bien voir le « champ d'action », même les tâches de brasage les plus délicates sont rapidement effectuées.

Mais il existe encore de nombreux autres outils et accessoires pratiques, tels que des couverts pour circuits imprimés, des nettoyeurs de pannes à souder et des dérouleurs de fil à souder, qui facilitent encore davantage le brasage.

5. Extracteur de fumées de soudage

Les effets néfastes sur la santé causés par les fumées dégagées lors du brasage doivent être réduits autant que possible. C'est pourquoi même les personnes qui ne soudent que rarement doivent utiliser un extracteur de fumées de soudage adapté.

Même quand on travaille exclusivement avec de la brasure sans plomb. En effet, les vapeurs de flux peuvent également nuire à la santé et au bien-être.

Les aérosols contenant de la colophane générés lors du soudage sont aspirés directement sur le lieu de travail et piégés dans un filtre à charbon actif. Tout contact direct avec la peau, les yeux et les voies respiratoires est ainsi efficacement évité.

Malheureusement, il n'est pas possible de répondre concrètement à cette question en indiquant une puissance en watts. En effet, la puissance requise pour un fer à souder dépend de ce qui est soudé. Plus précisément, le critère décisif est la dissipation thermique du point de soudure. Lorsque deux fils fins sont soudés ensemble, la dissipation thermique par les torons fins sera minime. Dans ce cas, il n'est pas nécessaire de réchauffer rapidement la panne à souder.

Il en va autrement pour les tôles de blindage ou les points de brasage de masse. Si un matériau bon conducteur de chaleur réduit considérablement la température de la panne, un réchauffage rapide est nécessaire pour atteindre la température de brasage requise en peu de temps. Cela n'est possible qu'avec un fer à souder puissant. Cependant, les fers à souder puissants nécessitent également une panne plus large en forme de burin afin que la chaleur puisse être rapidement transférée au point de brasage.

Cela permet d'effectuer le brasage en peu de temps sans provoquer de surcharge thermique des pièces ou composants.

Avant de commencer le brasage, vous devez savoir ce qui se passe pendant un brasage correct. En effet, le processus de brasage se déroule en trois phases et est réussi seulement si ces trois phases sont bien réalisées.

Etape 1 : Mouillage

Le point de brasage est chauffé à l'aide de la panne à souder, puis le métal d'apport est ajouté. Il faut veiller à ce que le point de brasage soit entièrement recouvert ou mouillé par le métal d'apport fondu.

Etape 2 : Écoulement

Au cours de cette phase, le métal d'apport ou la brasure tendre liquide doit s'écouler dans les interstices du point de brasage afin de créer une liaison sur une grande surface entre les pièces. Pendant cette phase, la panne à souder est retirée du point de brasage.

Etape 3 : Liaison

Au cours du processus de liaison, le point de brasage refroidit et durcit. Au cours de cette phase, la pièce ne doit en aucun cas être secouée. Cela entraînerait des « soudures froides ».

Notre conseil pratique : Processus de brasage optimal

L'ensemble du processus de soudage doit durer entre 2 et 5 secondes, conformément aux instructions en 3 étapes et en fonction de la taille du joint. Si le métal d'apport ne fond toujours pas après 5 secondes, le processus de brasage doit être interrompu et un fer à souder plus puissant doit être utilisé.

Il faut apprendre à braser correctement. Mais avec des conseils professionnels et un peu d'entraînement, ce n'est pas un problème :

1. Préparation

- Les pièces à braser doivent être propres et ne présenter aucune couche d'oxyde. Si nécessaire, les dépôts peuvent être éliminés à l'aide d'alcool, d'une gomme à verre ou encore de laine d'acier.

- Pour protéger le plateau de table des projections de soudure, utilisez un tapis en caoutchouc. Outre les tapis ignifugés spéciaux, vous pouvez également utiliser des tapis de sol en caoutchouc bon marché provenant du secteur automobile.

- Placez tous les outils et accessoires nécessaires, tels que les pinces coupantes ou la troisième main, à portée de main.

- Allumez le fer à souder et vérifiez la panne. Si nécessaire, nettoyez la panne avec une pierre à salmiak ou un nettoyant pour panne en laine métallique. Les éponges humides, autrefois souvent utilisées, sont désormais moins recommandées. Le choc thermique lors du nettoyage peut entraîner de fines fissures dans la panne à souder.

- Étamez la panne à souder propre avec un peu d'étain à souder ou de brasure tendre.

2. Brasage de câbles et de fils

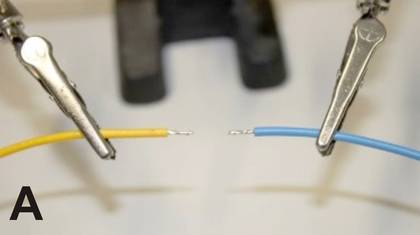

Si vous souhaitez souder des câbles ou raccorder des fils pour réaliser une connexion électrique, procédez de préférence comme suit :

- À l'aide d'une pince à dénuder, retirez la gaine des câbles.

- Torsadez les fils fins du câble entre le pouce et l'index pour former un conducteur stable.

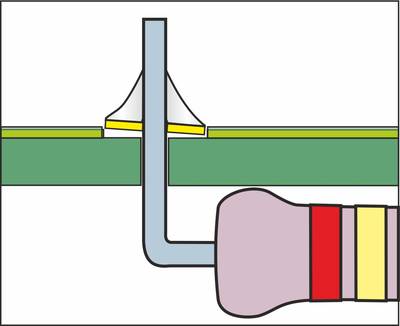

- Chauffez l'extrémité du fil avec le fer à souder et appliquez le métal d'apport. La brasure liquide est alors aspirée par capillarité dans l'extrémité torsadée du câble (illustration A).

- Avant de souder deux extrémités de câbles étamées, il faut enfiler un morceau de gaine thermorétractable sur un côté, qui servira plus tard à isoler le point de soudure.

- À l'aide d'une troisième main, les extrémités des câbles à raccorder peuvent être positionnées l'une à côté de l'autre et maintenues en place.

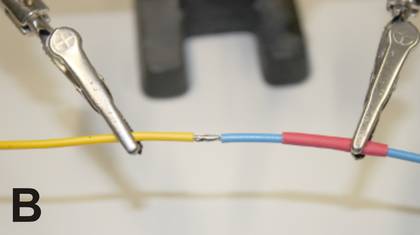

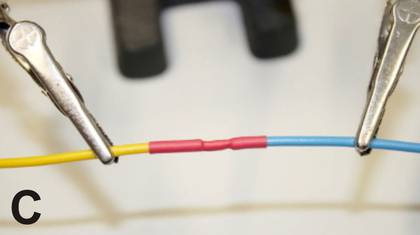

- Chauffez les deux extrémités des fils à l'aide de la panne et ajoutez un peu de brasure.

- Lorsque le brasage est réussi, les deux extrémités du fil sont recouvertes d'une couche commune de brasure (illustration B).

- Pour finir, isolez le joint avec la gaine thermorétractable (illustration C).

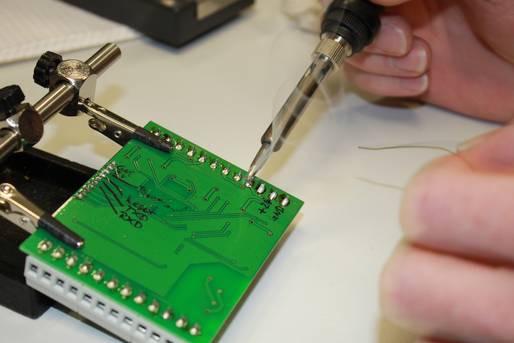

3. Brasage de composants sur une carte de circuits imprimés

Utilisez un gabarit de pliage pour couper les fils de raccordement des résistances, bobines ou condensateurs selon un espacement correct.

- Insérez les fils de connexion dans la carte et pliez-les légèrement afin que les composants soient maintenus correctement en place.

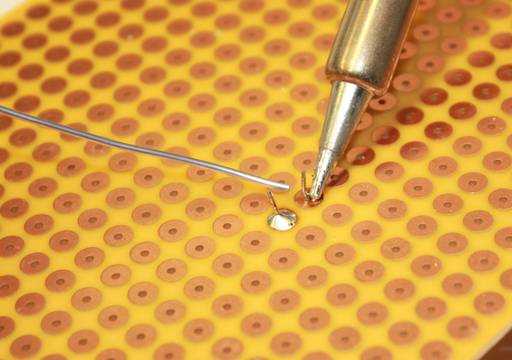

- Chauffez la pastille à souder et le fil de connexion à l'aide de la panne à souder. La panne à souder doit être en contact avec une grande surface du point de brasage. Si la panne à souder a été préalablement étamée, l'étain sert de pont thermique.

- Ajoutez un peu d'étain à souder sur le point de brasage chauffé.

- L'étain à souder sous forme liquide doit recouvrir complètement la pastille à souder et entourer le fil de connexion.

- Veillez à ce que la pièce ne soit pas secouée pendant le refroidissement, sinon des points de soudure fragiles pourraient apparaître.

Lorsque le brasage est réussi, le joint présente une surface métallique brillante et les surfaces de contact sont entièrement recouvertes par la brasure. En cas d'utilisation d'étain sans plomb, les surfaces du joint peuvent également être mates au lieu d'être brillantes.

Choix du mauvais fer à souder

Si un fer à souder de puissance insuffisante a été choisi, l'étain à souder ne passe pas à l'état liquide. Le joint présente alors un contact défectueux, voire inexistant.

Le processus de brasage dure trop longtemps, ce qui peut facilement entraîner une surchauffe des composants sensibles à la température.

Retrait trop rapide de la panne à souder

Procédure erronée lors du brasage

Les personnes ayant moins de connaissances techniques ont particulièrement tendance à mettre la brasure sur la pointe de la panne, puis à essayer de transférer la goutte de brasure liquide sur le point de brasage.

Dans ce cas, le point de brasage étant froid, la brasure ne se lie pas à l'œillet ni au composant. Cette méthode ne donne aucun résultat satisfaisant.

Usage excessif d'étain à souder

Un excès de brasure entraîne en général des ponts de brasure indésirables. C'est pourquoi, lorsque les points de brasage sont très proches les uns des autres, il faut toujours veiller à éviter les courts-circuits liés à ces ponts.

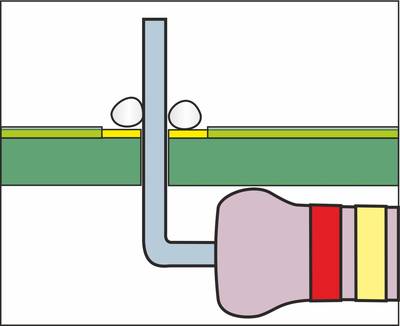

Dans le cas de points de brasure traversants (voir schéma), l'excès de brasure peut s'écouler sur la face inférieure de la carte et provoquer également des courts-circuits.

Bouger les composants lors de la phase de refroidissement

Surchauffe du point de brasage

Si la température du fer à souder est trop élevée ou si la panne reste trop longtemps sur le point de brasure, des dommages liés à la température peuvent apparaître.

Dans le cas des câbles, l'isolation peut fondre et, dans le cas des circuits imprimés, les pistes conductrices et les oeillets peuvent se détacher. Dans les cas extrêmes, cela peut entraîner des fissures invisibles à l'œil nu qui provoquent des interruptions des pistes conductrices.

De même, les composants peuvent être endommagés par une chaleur excessive.

Notre conseil pratique : Attention à l'effet de la chaleur !

L'expérience montre que ce ne sont pas nécessairement les semi-conducteurs tels que les diodes, les transistors, les thyristors ou les triacs qui subissent une destruction thermique lors du brasage. Les condensateurs électrolytiques sont nettement plus sensibles à une exposition trop longue à la chaleur lors du brasage.

Il n'est pas recommandé de « repasser » un point de brasage défectueux en le chauffant à nouveau. Il est préférable d'enlever la brasure et de recommencer le brasage. Au plus tard lorsqu'un composant doit être retiré d'une carte, la brasure doit être enlevée. Il existe différentes méthodes pour cela :

Pompe à dessouder

Une pompe à dessouder est équipée à son extrémité d'un tube en matériau thermorésistant.

La pompe est précontrainte par un ressort et peut générer une dépression momentanée sur simple pression d'un bouton.

Le fer à souder permet de liquéfier la brasure au niveau du point de brasage. Il est souvent utile d'ajouter un peu de brasure fraîche pendant le chauffage du point de brasage. Le flux ainsi ajouté garantit que toute la brasure se liquéfie suffisamment et permet d'obtenir un point de brasage parfait.

Dès que la brasure est en phase liquide, la pointe de la pompe à souder est placée sur le point de brasage et la pompe est déclenchée. Le point de brasage est ainsi débarrassé de la brasure liquide.

Si nécessaire, répétez l'opération.

Tresse à dessouder

Une tresse à dessouder est constituée d'un treillis de fils de cuivre très fins imprégnés de flux. La tresse est posée sur le point de brasage froid et pressée à l'aide d'un fer à souder.

La chaleur de la panne traverse la tresse à dessouder et fait fondre l'étain à souder du joint. Grâce à l'effet de capillarité, l'étain à souder liquide est aspiré dans la tresse.

S'il reste des résidus d'étain sur le joint, la partie « usagée » de la tresse est coupée et le processus est répété.

Cette méthode de dessoudage étant nettement plus douce que la pompe à aspirer, les tresses à dessouder sont idéales pour les petits points de brasage avec des pistes conductrices fines.

Appareils à dessouder

Dans les ateliers de réparation et les laboratoires d'électronique, où l'on effectue beaucoup de brasures et de dessoudages, les appareils et stations de dessoudage ont fait leurs preuves. Certains appareils de soudage et de dessoudage sont proposés sous forme d'appareils combinés.

Les appareils de dessoudage sont équipés d'une panne creuse et chauffée qui entoure complètement le point de brasage. Une pompe à vide assure la dépression nécessaire à l'aspiration de la brasure chaude.

Une fois que la pointe de dessoudage a fait fondre la brasure au niveau du point de brasage, celle-ci est automatiquement aspirée.

Il existe différents modèles d'appareils de dessoudage en fonction de l'application (composants à broches ou composants CMS).

CMS est l'abréviation de « Composant Monté en Surface » (ou SMD, Surface Mounted Device en anglais). Les composants CMS n'ont pas de fils de connexion et sont donc placés et soudés directement sur la carte électronique (circuit imprimé).

Dans la production industrielle, la technologie CMS permet de gagner du temps et de réduire les coûts. De plus, les appareils sont plus petits, car la densité d'équipement peut être considérablement augmentée.

Le brasage de réparation CMS, qui consiste à retravailler les brasures filigranes ou à remplacer des composants CMS, exige une grande dextérité. Si le resoudage fonctionne encore bien dans certains cas avec des fers à souder à pointe fine, le dessoudage est quant à lui nettement plus difficile. C'est pourquoi des outils spéciaux sont utilisés pour le brasage CMS :

Pince à dessouder (brucelles)

Les composants CMS bipolaires peuvent être dessoudés très facilement à l'aide d'une pince à dessouder.

Comme son nom l'indique, une pince à dessouder combine un fer à souder et une pincette dans un appareil astucieux.

Lorsque le composant est saisi avec la pince à dessouder, les points de brasage sont chauffés des deux côtés. En très peu de temps, la brasure devient liquide et le composant peut être retiré de la carte comme avec une pince.

Pour éviter toute surchauffe, le composant doit ensuite être déposé le plus rapidement possible sur un support résistant à la chaleur.

Appareils à souder à air chaud

Lorsque les composants électroniques en technologie CMS comportent plusieurs connexions, des appareils de soudage à air chaud sont utilisés pour le démontage et le montage. Dans ces systèmes, la chaleur nécessaire au soudage est fournie sous forme d'air chaud.

Outre les buses ponctuelles à usage universel, il existe également des buses interchangeables spécialement adaptées à la forme des circuits intégrés. Ainsi, toutes les connexions d'un processeur peuvent être détachées en une seule opération et le composant peut être retiré de la carte.

Avant de mettre en place le nouveau composant, les surfaces de soudure doivent être soigneusement nettoyées à l'aide d'une tresse à dessouder et d'alcool afin d'éliminer les résidus de soudure. Ensuite, de la pâte à souder est appliquée sur les points de contact. La pâte à souder est en principe de l'étain à souder sous forme de poudre, qui a été mélangé à un flux pour former une pâte collante.

Une fois les connexions du nouveau composant alignées avec précision, celui-ci peut être soudé sur la carte à l'aide de la buse à air chaud.

Le brasage professionnel des composants CMS représente un défi particulier.

En effet, en raison de leur très petite taille, les composants minuscules ainsi que les pistes conductrices filigranes peuvent être très rapidement détruits lors du brasage.

C'est pourquoi il convient de s'entraîner longuement au soudage et au dessoudage des composants CMS sur des cartes anciennes et qui ne sont plus utilisées, afin de ménager les matériaux.

Il est notamment important de s'entraîner à manipuler avec précaution le fer à souder à air chaud afin de ne pas détruire la carte par un chauffage excessif.

L'aluminium n'est pas aussi facile à souder que le cuivre ou le laiton, par exemple. Le problème réside dans la couche d'oxyde qui se forme en quelques minutes sur l'aluminium. Cette couche se forme dès que l'aluminium entre en contact avec l'oxygène de l'air ambiant.

Contrairement aux métaux ferreux, dont la couche d'oxyde ou la rouille décompose lentement mais sûrement le métal, l'oxyde d'aluminium forme une sorte de scellement qui protège le matériau. Lors de l'anodisation, une couche d'oxyde est appliquée de manière ciblée sur l'aluminium afin de protéger et d'ennoblir la pièce.

Soudage, brasage fort ou brasage tendre ?

Le soudage et le brasage fort permettent d'obtenir des assemblages très résistants, mais sont techniquement très complexes. De plus, ils nécessitent beaucoup d'entraînement. C'est pourquoi les pièces en aluminium sont principalement assemblées par brasage tendre. Si vous souhaitez braser de l'aluminium, vous devez toutefois tenir compte de certains points et utiliser les outils appropriés.

Matériel requis pour le brasage de l'aluminium

Chalumeau à souder

L'aluminium étant un très bon conducteur thermique, il faut utiliser un chalumeau à gaz chaud pour chauffer le point de soudure à la température requise d'environ 380 °C.

Brasure pour aluminium

Une brasure spéciale pour aluminium est nécessaire pour le brasage tendre de l'aluminium. On distingue la brasure par friction (par exemple AL370 ou AL380) et la brasure capillaire (par exemple AL 390). Alors que la brasure par friction doit être appliquée manuellement sur le point de brasage, la brasure capillaire s'écoule automatiquement dans les interstices et les fissures.

Flux

En règle générale, on utilise un flux pour le brasage. Le flux a pour fonction d'éliminer chimiquement la couche d'oxyde ou d'empêcher l'oxydation de l'aluminium pendant le processus de brasage. Il améliore également les propriétés d'écoulement de la brasure.

Si l'on travaille avec de la brasure à friction, le flux peut être appliqué au pinceau sur le point de brasage immédiatement après le nettoyage. Le flux scelle le point de brasage et empêche l'aluminium d'entrer en contact avec l'oxygène de l'air. Dans le cas de la brasure capillaire, la brasure est enrobée de flux sous forme solide.

Le processus de brasage

Le point de fusion de la couche d'oxyde sur l'aluminium se situe entre 1600 et 2100 °C. L'aluminium lui-même fond déjà entre 580 et 680 °C. Comme la couche d'oxyde empêche le processus de brasage, elle doit être éliminée au préalable. Cela peut être fait à l'aide d'une brosse en acier inoxydable ou par ponçage.

Le point de brasage doit ensuite être couvert par un flux ou le brasage doit être effectué immédiatement. Le point de brasage est porté à la température requise à l'aide d'un brûleur à gaz chaud. L'aluminium ne se ternit pas et ne change pas de couleur sous l'effet de la chaleur, il faut donc un peu d'expérience pour savoir quand appliquer la soudure. Si nécessaire, un thermomètre infrarouge peut être utile.

Si vous utilisez de la brasure à friction, frottez la brasure liquide dans le joint à souder à l'aide d'un tournevis ou d'une petite spatule. Avec la brasure capillaire, la brasure s'écoule automatiquement dans le joint à souder. Veillez toujours à ce que le joint à souder soit à la bonne température.

Après le brasage, la pièce doit refroidir avant d'être nettoyée pour éliminer les résidus de flux. Le flux étant soluble dans l'eau, il suffit de le rincer à l'eau courante à l'aide d'une brosse. Si nécessaire, le point de brasage peut ensuite être poncé et poli.

Notre conseil pratique : préchauffer les composants si besoin

Pour les pièces en aluminium massif, il est judicieux de préchauffer les composants au four. La dissipation thermique au niveau du point de brasage est alors moins importante et la température de brasage est atteinte plus rapidement.

Utilisez une pierre ou une brique réfractaire comme support de brasage. Une plaque métallique dissiperait trop la chaleur.

Les premiers essais de brasage doivent être effectués sur des chutes d'aluminium afin d'acquérir de l'expérience pratique. Les pièces d'origine ne doivent être brasées qu'une fois que vous avez acquis le geste nécessaire pour braser l'aluminium.

Le brasage en classe est étroitement lié à la pratique. Cette technique fait partie du programme d'enseignement des travaux manuels et techniques dans les écoles secondaires et professionnelles. En complément des disciplines MINT, le brasage est idéal pour les clubs d'électronique et les journées de projet. L'accent est clairement mis sur les conseils et astuces pour l'enseignement, ainsi que pour les enseignants et les classes.