Anleitung » Löten einfach erklärt

Aktualisiert: 12.04.2022 | Lesedauer: 21 Minuten

In unserer Conrad Academy gibt es ein anschauliches Video, in dem Sven einstiegsgerecht zeigt, wie richtig gelötet und entlötet wird. Dabei geht es nicht nur darum, wie Platinen löten bzw. Lochrasterplatinen löten oder Leiterplatten löten funktioniert.

Der Umgang mit einem Lötgerät ist für Elektronikfachkräfte tägliche Routine bei der Arbeit. Auch handwerklich geschickte Personen haben keine Probleme beim Löten. Wenn Sie aber nur hin und wieder den Lötkolben zur Hand nehmen, ist das Ergebnis oft nicht zufriedenstellend.

Dabei wäre nach Anleitung richtig löten recht einfach. Selbst wenn Sie keine Erfahrung besitzen, können Sie das Löten leicht lernen.

Wir zeigen Ihnen wie es geht und haben viele interessante Infos rund um das Thema Löten zusammengestellt.

Seit Jahrtausenden bearbeitet der Mensch Metalle. Und genauso alt ist auch der Wunsch, diese Metalle dauerhaft miteinander verbinden zu können. So wurden bereits ca. 5000 v.Chr. Metalle wie Kupfer, Silber und Gold zu Schmuck oder Kultgegenständen zusammengefügt. Als Lot diente damals eine Legierung aus Kupfer und Gold bzw. Kupfer und Silber.

Mit der Entdeckung des Zinns als Lötmetall blühte die Löttechnik zunehmend auf. Bereits im alten Rom wurden vor ca. 4000 Jahren Wasserleitungen aus Bleirohren zusammengelötet.

Im Handwerk wurden Öfen und Badewannen aus Bronzeblechen angefertigt, die anschließend verlötet wurden. Aber auch in der Waffen- und Goldschmiede wurde diese Technik genutzt, um Metalle zu verbinden.

Im Laufe der Zeit hat sich die Löttechnik immer weiter verbreitet und verfeinert. Neben dem Einsatz im Handwerk wurde das Löten in der Elektrotechnik immer wichtiger.

Jede Person in der Servicetechnik, die mit der Wartung und der Reparatur von Elektrogeräten beschäftigt sind, hat einen Lötkolben im Werkzeugkoffer. Und ohne automatisierte Lötvorgänge wäre die Massenfertigung von Elektronikplatinen heutzutage nicht mehr denkbar.

Löten und Schweißen sind stoffschlüssige Verbindungen, die sich in drei Punkten voneinander unterscheiden:

1. Arbeitstemperatur

Das Lot beim Hartlöten verflüssigt sich bereits bei einer Temperatur von unter 1000 °C. Beim Gasschmelzschweißen hingegen weist die Sauerstoff/Acetylen-Flamme eine Temperatur von fast 3000 °C auf.

2. Art der Verbindung

Beim Schweißen werden die zu verbindenden Materialien im Nahtstellenbereich verflüssigt. Der zugeführte Schweißdraht dient zum Auffüllen von Lücken und kann die Eigenschaften der Schmelze beeinflussen.

Beim Löten werden die Materialien nur soweit erhitzt, dass sie eine oberflächige Verbindung mit dem Lot eingehen. Ein Verschmelzen der Werkstücke wie beim Schweißen findet nicht statt.

3. Festigkeit der Verbindung

Grundsätzlich lässt sich feststellen: Je höher die Temperatur beim Verbinden, desto größer ist die Haltbarkeit bzw. Festigkeit der Verbindung. Demzufolge weist eine Schweißverbindung eine größere Festigkeit auf als eine Lötverbindung. Und eine Hartlötverbindung ist fester als eine Weichlötverbindung.

Zusammenfassung

Eine Schweißverbindung ist zwar wesentlich stabiler als eine Lötverbindung. Allerdings ist das Schweißen deutlich aufwendiger und es ist eine umfangreiche Schutzausrüstung erforderlich.

Außerdem halten nicht alle Materialien oder Verbindungspunkte den hohen Temperaturen beim Schweißen stand. In diesem Fall muss dann gelötet werden. Aufgrund der geringen Materialstärke werden Dachrinnen gelötet statt geschweißt. Und Kupferrohre löten gehört zu den Grundfertigkeiten einer Installationsfachkraft.

Beide Verbindungsarten zählen zu den Lötverfahren. Dennoch gibt es gravierende Unterschiede bei den Einsatzbereichen und den Vorgehensweisen:

Weichlöten

Beim Weichlöten findet die Erwärmung punktuell statt.

Weichlöten wird in erster Linie in der Elektrotechnik genutzt, um z.B. Bauteile elektrisch leitend mit einer Platine zu verbinden. Demzufolge wird auch bei Servicearbeiten in diesem Bereich in erster Linie mit der Weichlöt-Technik gearbeitet.Diese Technik bietet viele Vorteile:

- Der Arbeitstemperaturbereich liegt zwischen 180 – 250 °C, wodurch die zu verbindenden Bauteile thermisch nicht überlastet werden.

- Die Lötverbindung bietet eine ausreichende mechanische Festigkeit, damit auch größere Bauteile sicher gehalten werden.

- Der Lötkolben erhitzt das Material nur punktuell, wodurch der Lötvorgang schnell durchgeführt werden kann.

- Außer einer Lötrauchabsaugung sind keine besonderen Schutzmaßnahmen erforderlich.

Hartlöten

Beim Hartlöten findet eine großflächige Erwärmung statt.

Beim Hartlöten liegen die Temperaturen deutlich höher und es wird auch nicht punktuell gearbeitet. Wenn eine Lötverbindung oberhalb von 450 °C ausgeführt wird, wird vom Hartlöten gesprochen. Auch hier gibt es einige Dinge zu beachten:

- Einige Hartlote haben einen Schmelzpunkt, der fast bei 1000 °C liegt. Diese Temperaturen sind mit Lötkolben nicht zu erreichen. Darum werden geeignete Lötbrenner eingesetzt.

- Die Temperatureinwirkung ist nicht punktuell, sondern eher großflächig. So kann das Lot gut verlaufen.

- Ebenso wie beim Schweißen müssen beim Hartlöten die einschlägigen Brandschutzvorschriften beachtet werden.

- Aufgrund der hohen Temperaturen sind feuerfeste Kleidung, eine Schürze und eine verdunkelte Schutzbrille erforderlich.

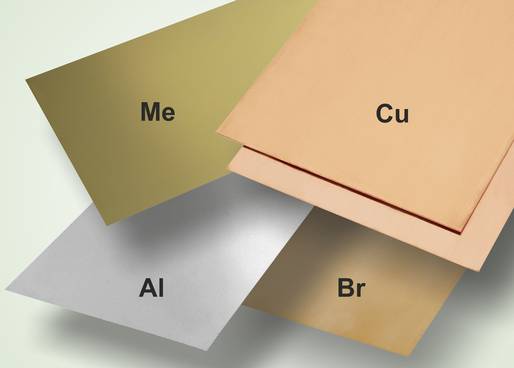

Im Prinzip können viele Metalle und Legierungen miteinander verlötet werden. Mit universellen Loten und Flussmitteln können folgende Werkstoffe problemlos miteinander verlötet werden:

- Kupfer (Cu) und Kupferlegierungen wie Messing (Me) oder Bronze (Br)

- Nickel und Nicklegierungen

- Eisenwerkstoffe

- Stähle

- Edelmetalle

Bei anderen Metallen wie z.B. Aluminium (Al), Zinn, Zink, Blei oder Edelstahl sind spezielle Lote oder Flussmittel erforderlich.

Im Kapitel „Aluminium löten – so wird es richtig gemacht!“ gehen wir genauer auf das Thema ein und zeigen Ihnen, worauf beim Alu löten zu achten ist. Edelstahl Weichlöten funktioniert im Prinzip auf die gleiche Art und Weise.

Wenn im Allgemeinen vom „Löten“ gesprochen wird, ist in den meisten Fällen das Weichlöten gemeint. Im Gegensatz zum Hartlöten, das größtenteils von Fachpersonal praktiziert wird, finden sich in beinahe jedem Haushalt die erforderlichen Utensilien zum Weichlöten.

1. Lötgerät

Lötkolben

Um die erforderliche Wärme zum Löten zu erzeugen, wird ein Lötkolben benötigt.

In den meisten Fällen werden Personen, die zwar kein tieferes Fachwissen haben und dennoch gerne basteln, auf einen Hand-Lötkolben ohne Temperaturregelung zurückgreifen.

Diese Lötkolben bieten ein sehr gutes Preis/Leistungs-Verhältnis, wodurch die Hobbykasse nicht übermäßig belastet wird. Zudem gibt es sie in den unterschiedlichsten Leistungsklassen und Größen, damit die verschiedenen Lötaufgaben optimal erfüllt werden können.

Lötpistole

Service-Techniker*innen nehmen gerne Lötpistolen im Werkzeugkoffer mit. Denn oft ist es im Vorfeld nicht sicher, ob für die Reparatur eines Gerätes wirklich gelötet werden muss.

Wenn dann als Fehlerursache eine schlechte Lötstelle, eine Leiterbahnunterbrechung oder eine lose Drahtverbindung ermittelt wurde, muss das Lötwerkzeug schnell einsatzbar sein. Und genau dann spielt die Lötpistole ihren Trumpf aus.

Dank leistungsstarker Heizelemente haben Lötpistolen in nur wenigen Sekunden die Löttemperatur erreicht.

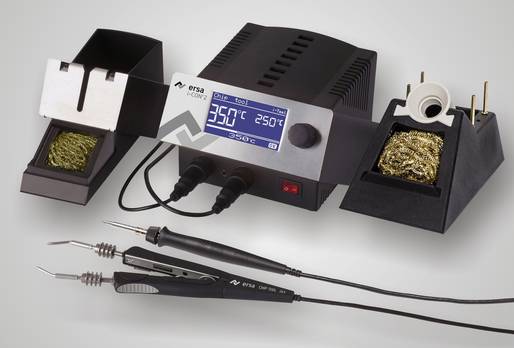

Lötstation

Ambitionierte Menschen, die bereits Grundkenntnisse besitzen, wissen ebenso wie Fachpersonal die Vorteile einer temperaturgeregelten Lötstation zu schätzen. Denn die für das Lötzinn optimale Temperatur wird exakt eingehalten.

Und bei einer massiven Wärmeableitung durch großflächige Lötflächen wird schnell wieder auf die erforderliche Löttemperatur nachgeheizt. So kann der Lötvorgang in kurzer Zeit durchgeführt werden ohne dabei die empfindlichen Bauteile thermisch zu stark zu belasten.

Ein weiterer Vorteil bei Lötstationen ist, dass für die dazugehörigen Lötkolben unterschiedliche Lötspitzen mit verschiedenen Formen angeboten werden.

Gaslötkolben

Spätestens, wenn gelötet werden muss und kein Stromanschluss vorhanden ist, wissen viele die Vorzüge eines Gaslötkobens zu schätzen.

So lässt sich z.B. am Modellflugplatz ein loser Akkustecker ebenso schnell und unkompliziert wieder anlöten, wie das abgerissene Lautsprecherkabel im Kofferraum.

Aber Gaslötkolben bieten ein noch viel breiteres Anwendungsspektrum. Sie eignen sich auch zum Schmelzen, Heißschneiden, Kunststoff-Schweißen, Schrumpfen oder zur Brandmalerei (Pyrographie).

2. Lötzinn

Lötzinn oder Weichlot ist ein Gemisch (Legierung) aus unterschiedlichen Metallen. Da Zinn (Sn) der Hauptbestandteil des Lots ist, hat sich der Name Lötzinn eingebürgert. Weitere Materialien, die dem Lötzinn in unterschiedlichen Mengen beigemischt werden sind z.B. Blei (Pb), Kupfer (Cu), Silber (Ag), Gold (Au) oder auch Bismut (Bi). Je nach Zugabe und Mischungsverhältnis ändern sich die Eigenschaften des Lötzinns. Somit kann es optimal auf die unterschiedlichen Anforderungen beim Löten abgestimmt werden.

Die Hauptaufgabe des Lötzinns ist es, den Raum zwischen den zu verlötenden Werkstücken zu füllen.

Zudem muss es sowohl eine mechanische als auch eine elektrisch leitfähige Verbindung schaffen.

Deshalb hat das Lot generell einen niedrigeren Schmelzpunkt als die Metalle, die damit verbunden werden.

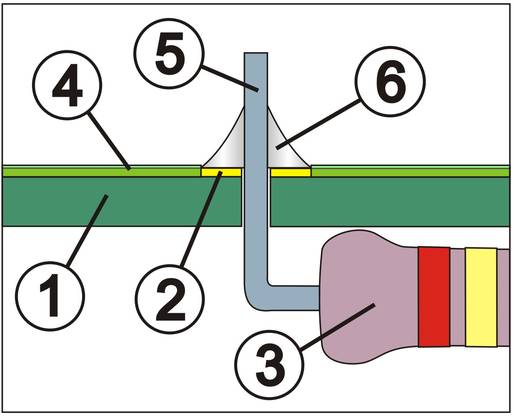

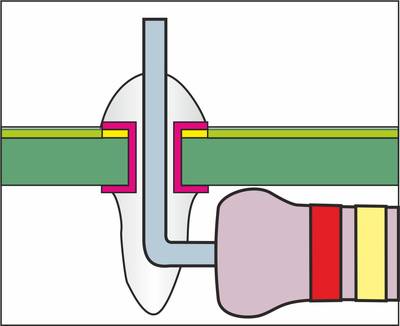

- Platine

- Lötauge

- Bauteil (Widerstand)

- Leiterbahn mit Schutzlack

- Bauteil-Anschlussdraht

- Lötzinn

Das Lötzinn wird in zwei Kategorien unterteilt:

Bleihaltiges Lötzinn

Über Jahrzehnte war bleihaltige Lote das perfekte Mittel zum Weichlöten. Das Lötzinn mit der Bezeichnung Sn60Pb40 bestand aus 60% Zinn und 40% Blei und war weit verbreitet. Bei einer Temperatur von 183 °C geht es vom festen in einem „breiartigen“ Zustand über, bis es bei 191 °C flüssig wird. Das Lötzinn hat sehr gute Fließeigenschaften und erzeugt metallisch glänzende Lötstellen. Allerdings entstehen auch sehr schnell kalte Lötstellen, wenn die Bauteile in der Abkühlphase erschüttert oder bewegt werden.

Alternativ dazu ist das Lötzinn SN63Pb37 eutektisch. Das bedeutet, dass dieses Lot bei 183 °C schlagartig vom festen in den flüssigen Zustand übergeht. Wird die Temperatur unterschritten, wechselt es ebenso schnell wieder vom flüssigen in den festen Zustand.

Nach der EU-Richtlinie 2011/65/EU (RoHS = Restriction of Hazadours Substances) ist die Verwendung bestimmter gefährlicher Stoffe beschränkt. Dazu zählt auch das giftige Schwermetall Blei. Aus diesem Grund wird seit einigen Jahren bei der Produktion von Elektro- und Elektronik-Geräten auf Blei im Lötzinn verzichtet.

Bleifreies Lötzinn

Der größte Unterschied zu bleihaltigem Lötzinn liegt in der erhöhten Schmelztemperatur, die bei 218 – 230 °C liegt. Bleifreie Lote bestehen zum größten Teil aus Zinn (Sn), dem Silber (Ag), Gold (Au) oder auch Kupfer (Cu) beigemengt werden.

Leider sind das Fließverhalten und die Oberflächenqualität bei bleifreiem Lötzinn deutlich schlechter als bei bleihaltigem Lötzinn. Die besten Ergebnisse erzielt man, wenn das Lötzinn neben dem Zinn noch 3% Silber und 0,5% Kupfer (Sn3.0Ag0.5Cu) enthält.

Auch wenn dieses Lötzinn teurer als das klassische bleifreie Lötzinn mit 1% Kupfer (Sn99Cu1) ist, sollten Privatpersonen auf die Variante mit Silberanteil zurückgreifen. Aufgrund des geringeren Verbrauchs wirkt sich der Nachteil nicht ganz so gravierend aus.

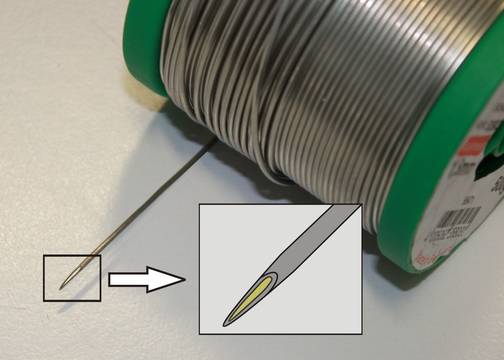

3. Flussmittel

Ein Flussmittel wird benötigt, damit beim Löten die Werkstücke durch das Lot optimal benetzt werden. Durch eine chemische Reaktion werden die vorhanden Oxide auf den Werkstückoberflächen entfernt bzw. die Bildung von neuen Oxiden beim Lötvorgang verhindert.

Zudem wird die Oberflächenspannung des flüssigen Lotes reduziert, damit das Lot sauber an den Werkstücken anliegen kann. Praktischerweise wird das Flussmittel zusammen mit dem Lötzinn der Lötstelle zugeführt. Dazu wird das Lötzinn rohrförmig aufgebaut und das Flussmittel innen eingebettet (siehe Ausschnittvergrößerung).

Bei der Verarbeitung von Stangen-Lötzinn muss das Flussmittel zuvor im Bereich der Lötstelle manuell auf die Blechteile aufgetragen werden. Dazu gibt es unterschiedliche Produkte, die unter den Namen Lötwasser, Lötfett oder auch Löthonig angeboten werden.

Die Typenbezeichnung F-SW-23 definiert nach DIN 8511, für welche Materialien das Flussmittel geeignet ist und wie stark die Rückstände korrosiv sind.

F = Bezeichnung für Flussmittel (Flux)

S = Lötbarer Werkstoff (S steht für Schwermetall, L steht für Leichtmetall).

H = Lötverfahren (H steht für Hartlöten, W steht für Weichlöten).

11 – 13 (stark korrosiv - Flussmittelrückstände müssen entfernt werden).

21 – 28 (schwach korrosiv - Flussmittelrückstände müssen entfernt werden).

31 – 34 (nicht korrosiv - Flussmittelrückstände müssen nicht entfernt werden).

4. Löthilfen

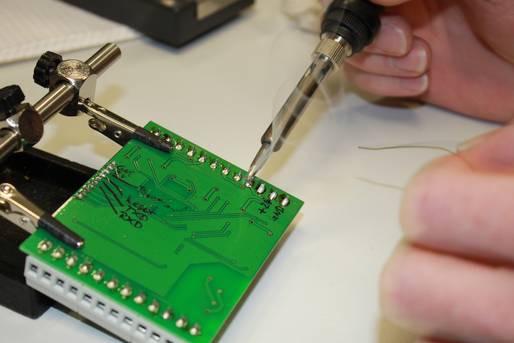

Beim Löten könnten Sie oftmals mehr als nur zwei Hände brauchen . Denn mit einer Hand wird der Lötkolben gehalten und mit der anderen Hand das Lötzinn zugeführt.

Nun muss aber auch noch eine Platine, Bauteile oder Drähte in der richtigen Position gehalten werden, damit der Lötvorgang leicht gelingt. Das übernimmt dann die "Dritte Hand" in Form eines kleinen Statives mit Krokoklemmen.

Wenn dann auch noch eine Lupe das „Operationsfeld“ groß in Szene setzt, sind selbst filigrane Lötaufgaben schnell erledigt.

Aber es gibt noch viele weitere praktische Werkzeuge und Helfer wie Platinenbestecke, Lötspitzenreiniger und Lötdrahtabroller, die das Löten noch einfacher machen.

5. Lötrauchabsaugung

Die gesundheitlichen Beeinträchtigungen durch den entstehenden Lötrauch sollten so gering wie möglich gehalten werden. Aus diesem Grund sollten auch Personen, die nur selten löten, eine geeignete Lötrauchabsaugung verwenden.

Selbst dann, wenn ausschließlich mit bleifreiem Lot gearbeitet wird. Denn auch die Flussmitteldämpfe können zu einer Beeinträchtigung der Gesundheit und des Wohlbefindens führen.

Die beim Löten entstehenden kolophoniumhaltigen Aerosole werden direkt am Arbeitsplatz abgesaugt und in einem Aktivkohlefilter gebunden. Ein direkter Kontakt mit der Haut, den Augen und den Atemwegen wird so effektiv unterbunden.

Leider lässt sich diese Frage nicht konkret mit einer Wattangabe beantworten. Denn die erforderliche Leistung eines Lötkolbens hängt davon ab, was gelötet wird. Genauer gesagt ist die Wärmeableitung der Lötstelle das entscheidende Kriterium. Wenn zwei dünne Drähte miteinander verlötet werden, wird die Wärmeableitung durch die dünnen Drahtlitzen nur minimal sein. In diesem Fall ist ein schnelles Nachheizen der Lötspitze nicht erforderlich.

Anders sieht es bei Abschirmblechen oder Masse-Lötstellen aus. Wenn ein gut wärmeleitendes Material die Temperatur der Lötspitze massiv reduziert, muss schnell nachgeheizt werden, damit die erforderliche Löttemperatur in kurzer Zeit erreicht wird. Das wiederum geht nur mit einem leistungsstarken Lötkolben. Allerdings benötigen leistungsstarke Lötkolben auch eine breitere Lötspitze in Meißelform, damit die Wärme zügig auf die Lötstelle übertragen werden kann.

Dadurch ist es möglich, den Lötvorgang in kurzer Zeit durchzuführen ohne dabei die Werkstücke oder Bauteile thermisch zu überlasten.

Bevor Sie mit dem Löten beginnen, sollten Sie wissen, was passiert, wenn richtig gelötet wird. Denn der Lötvorgang läuft in drei Phasen ab. Nur wenn alle drei Phasen korrekt ablaufen, ist der Lötvorgang erfolgreich.

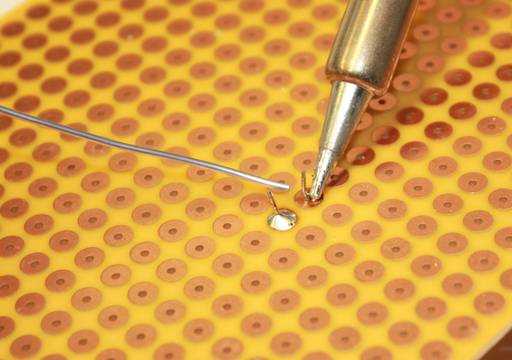

Schritt 1: Benetzen

Die Lötstelle wird mit der Lötspitze erhitzt und anschließend wird Lötzinn zugeführt. Dabei muss darauf geachtet werden, dass die Lötstelle komplett vom geschmolzenen Lot abgedeckt bzw. benetzt ist.

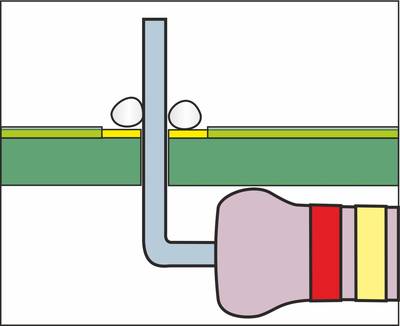

Schritt 2: Fließen

In dieser Phase muss das flüssige Lötzinn bzw. Weichlot in die Zwischenräume der Lötstelle fließen und so eine großflächige Verbindung der Werkstücke herzustellen. Während dieser Phase wird die Lötspitze von der Lötstelle entfernt.

Schritt 3: Binden

Beim Bindevorgang kühlt die Lötstelle ab und härtet aus. In dieser Phase darf das Werkstück unter keinen Umständen erschüttert werden. Dies würde zu "kalten Lötstellen" führen.

Unser Praxistipp: Optimaler Lötvorgang

Der ganze Lötvorgang sollte entsprechend der 3-Schritt-Anleitung und je nach Größe der Lötstelle 2 bis 5 Sekunden dauern. Geht das Lötzinn nach 5 Sekunden immer noch nicht in die Fließphase, muss der Lötvorgang abgebrochen und ein leistungsstärkerer Lötkolben verwendet werden.

Richtig löten will gelernt sein. Aber unter fachlicher Anleitung und mit etwas Übung ist das kein Problem:

1. Vorbereitung

- Die zu verlötenden Teile müssen sauber sein und dürfen keine Oxidschicht aufweisen. Bei Bedarf können Ablagerungen mit Alkohol, einem Glasradierer oder auch mit Stahlwolle entfernt werden.

- Um die Tischplatte vor Lötzinnspritzern zu schützen, nutzen Sie eine Gummimatte. Neben speziellen Flammschutzmatten können auch kostengünstige Gummi-Fußmatten aus dem Kfz-Bereich verwendet werden.

- Legen Sie sich alle benötigten Werkzeuge und Hilfsmittel wie Seitenschneider oder Dritte Hand griffbereit zur Seite.

- Schalten Sie das Lötgerät ein und überprüfen Sie die Lötspitze. Falls erforderlich reinigen Sie die Spitze mit einem Salmiakstein oder einem Lötspitzenreiniger aus Metallwolle. Die vormals oft benutzten feuchten Schwämme sind mittlerweile weniger empfehlenswert. Der Temperaturschock beim Abstreifen kann zu feinen Rissen in der Lötspitze führen.

- Verzinnen Sie die saubere Lötspitze mit etwas Lötzinn bzw. Weichlot.

2. Löten von Kabeln und Drähten

Wenn Sie für eine elektrische Verbindung Kabel zusammenlöten oder Drähte verbinden wollen, gehen Sie am besten wie folgt vor:

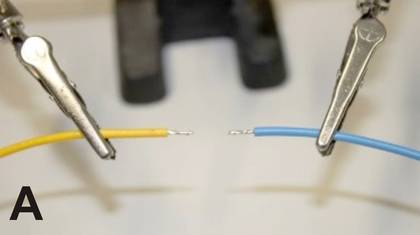

- Entfernen Sie mit Hilfe einer Abisolierzange die Ummantelung der Kabel.

- Verdrillen Sie die feinen Drähtchen des Kabels mit Daumen und Zeigefinger zu einem stabilen Leiter.

- Erwärmen Sie das Drahtende mit dem Lötkolben und führen Sie das Lötzinn zu. Das flüssige Lot wird dann durch die Kapillarwirkung in das verdrillte Kabelende gesaugt (Abbildung A).

- Bevor zwei verzinnte Kabelenden zusammengelötet werden, muss auf einer Seite ein Stück Schrumpfschlauch aufgeschoben werden, mit dem die Lötstelle später isoliert wird.

- Mit Hilfe der Dritten Hand können die zu verbindenden Kabelenden nebeneinander positioniert und sicher gehalten werden.

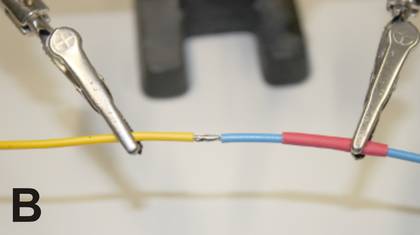

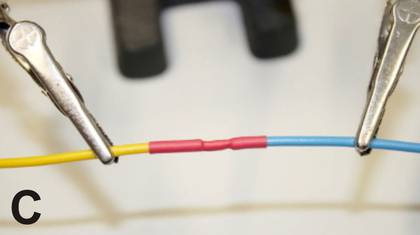

- Erwärmen Sie mit der Lötspitze die beiden Drahtenden und führen Sie noch etwas Lötzinn zu.

- Bei einer erfolgreichen Verlötung sind beide Drahtenden von einem gemeinsamen Lötzinnmantel umschlossen (Abbildung B).

- Zum Schluss wird die Lötstelle mit dem Schrumpfschlauch isoliert (Abbildung C).

3. Bauteile auf Platinen löten

Nutzen sie eine Abbiegevorrichtung, um die Anschlussdrähte von Widerständen, Spulen oder Kondensatoren im korrekten Rastermaß abzuwinkeln.

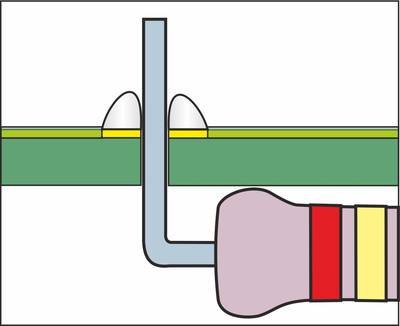

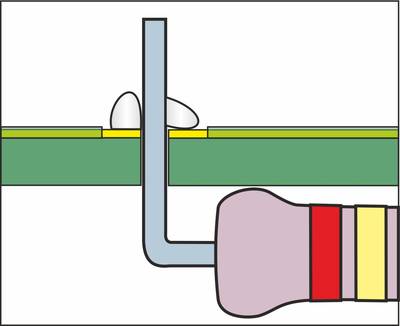

- Stecken Sie die Anschlussdrähte durch die Platine und winkeln Sie die Drähte leicht ab, damit die Bauteile sicher in der richtigen Position gehalten werden.

- Erwärmen Sie mit der Lötspitze das Lötauge und den Anschlussdraht. Dabei muss die Lötspitze großflächigen Kontakt zur Lötstelle haben. Wenn die Lötspitze vorher verzinnt wurde, dient dieses Zinn als Wärmebrücke.

- Führen Sie der aufgeheizten Lötstelle etwas Lötzinn zu.

- Das flüssige Lötzinn muss das Lötauge komplett abdecken und den Anschlussdraht umschließen.

- Achten Sie darauf, dass beim Abkühlen das Werkstück nicht erschüttert wird, da sonst brüchige Lötstellen entstehen.

Bei einem erfolgreichen Lötvorgang hat die Lötstelle eine metallisch glänzende Oberfläche und die Kontaktflächen sind komplett vom Lot umschlossen. Bei der Verwendung von bleifreiem Lötzinn können die Oberflächen der Lötstelle auch stumpf statt glänzend sein.

Wahl des falschen Lötkolbens

Wenn ein Lötkolben mit zu geringer Leistung gewählt wurde, geht das Lötzinn nicht in die Fließphase über. Die Lötstelle hat dann eine mangelhafte oder gar keine Kontaktierung.

Der Lötvorgang dauert zu lange, wodurch temperaturempfindliche Bauteile leicht überhitzen können.

Zu schnelles Zurückziehen der Lötspitze

Falsche Vorgehensweise beim Lötvorgang

Besonders Personen mit weniger Fachkenntnissen neigen dazu, das Lötzinn auf die Lötspitze zu geben und versuchen dann die flüssige Lötzinnblase irgendwie auf die Lötstelle zu übertragen.

Da in diesem Fall die Lötstelle kalt ist, wird das Lötzinn keine Verbindung mit dem Lötauge oder dem Bauteil eingehen. Diese Vorgehensweise führt zu keinem vernünftigen Ergebnis.

Großzügiger Umgang mit Lötzinn

Der großzügige Umgang mit Lötzinn führt in der Regel zu unerwünschten Lötbrücken. Aus diesem Grund sollte bei eng nebeneinander liegenden Lötstellen immer darauf geachtet werden, dass Kurzschlüsse durch Lötbrücken vermieden werden.

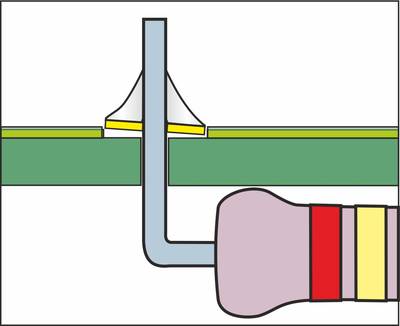

Bei duchkontaktierten Lötstellen (siehe Skizze) kann überschüssiges Lötzinn auf der Unterseite der Platine abtropfen und ebenfalls Kurzschlüsse verursachen.

In der Abkühlphase die Bauteile bewegen

Überhitzen der Lötstelle

Wenn die Temperatur des Lötkolbens zu hoch ist oder die Lötspitze zu lange an der Lötstelle verbleibt, können Temperaturschäden auftreten.

Bei Kabeln können die Isolierungen schmelzen und bei Platinen lösen sich Leiterbahnen und Lötaugen ab. Im Extremfall entstehen dadurch nicht sichtbare Haarrisse, die zu Leiterbahnunterbrechungen führen.

Ebenso können Bauteile durch die übermäßige Hitze Schaden nehmen.

Unser Praxistipp: Achtung bei der Hitzeeinwirkung

Erfahrungsgemäß sind es nicht unbedingt Halbleiter wie z.B. Dioden, Transistoren, Thyristoren oder Triacs, die beim Löten einen Hitzetod erleiden. Elektrolytkondensatoren reagieren deutlich empfindlicher auf zu langer Hitzeeinwirkung beim Löten.

Eine fehlerhafte Lötstelle durch nochmaliges Erhitzen „hinzubügeln“ ist nicht empfehlenswert. Besser ist es das Lot zu entfernen und die Stelle neu zu verlöten. Spätestens wenn ein Bauteil aus einer Platine ausgebaut werden soll, muss dazu das Lötzinn entfernt werden. Dafür gibt es unterschiedliche Methoden:

Entlötsaugpumpe

Eine Entlötsaugpumpe hat an der Spitze ein Rohr aus hitzebeständigem Material.

Die Pumpe ist mit einer Feder vorgespannt und kann auf Knopfdruck kurzzeitig einen Unterdruck erzeugen.

Mit dem Lötkolben wird das Lötzinn an der Lötstelle verflüssigt. Oft ist es hilfreich, beim Erwärmen der Lötstelle noch etwas frisches Lötzinn hinzuzuführen. Das dadurch ebenso zugeführte Flussmittel sorgt dann dafür, dass sich das ganze Lötzinn ausreichend verflüssigt und eine perfekte Lötstelle ergibt.

Sobald das Lötzinn in der Fließphase ist, wird die Spitze der Lötsaugpumpe auf die Lötstelle aufgesetzt und die Pumpe ausgelöst. Die Lötstelle wird dadurch vom flüssigen Lötzinn befreit.

Bei Bedarf ist der Vorgang zu wiederholen.

Entlötlitze

Eine Entlötsauglitze besteht aus einem Geflecht aus feinsten Kupferdrähten, das mit Flussmittel getränkt wurde. Die Litze wird auf die kalte Lötstelle aufgelegt und mit dem Lötkolben angedrückt.

Die Hitze der Lötspitze durchdringt die Entlötlitze und schmilzt das Lötzinn der Lötstelle. Durch die Kapillarwirkung wird das flüssige Lötzinn in die Litze gezogen.

Sollte ein Zinn-Rückstand an der Lötstelle verbleiben, wird das „verbrauchte“ Teilstück der Litze abgeschnitten und der Vorgang wiederholt.

Da diese Entlötmethode deutlich schonender als die Saugpumpe ist, eignen sich Entlötsauglitzen ideal für kleine Lötstellen mit dünnen Leiterbahnen.

Entlötgeräte

In Service-Werkstätten und Elektronik-Laboren, in denen viel gelötet und auch entlötet wird, haben sich Entlötgeräte bzw. Entlötstationen bestens bewährt. Zum Teil werden Löt- und Entlötstationen als Kombigeräte angeboten.

Entlötgeräte haben eine hohle und beheizte Entlötspitze, welche die Lötstelle komplett umschließt. Eine Vakuumpumpe sorgt für den zur Absaugung des heißen Lötzinns notwendigen Unterdruck.

Nachdem die Entlötspitze das Lötzinn an der Lötstelle geschmolzen hat, wird es automatisch abgesaugt.

Je nach Anwendungsfall (bedrahtete Bauelemente oder SMD-Komponenten) gibt es unterschiedliche Ausführungen der Entlötgeräte.

SMD ist die Abkürzung für Surface Mounted Device und bedeutet oberflächenmontiertes Bauteil. SMD-Bauteile haben keine Anschlussdrähte und werden deshalb direkt auf die Platine (gedruckte Schaltung) aufgesetzt und verlötet.

In der industriellen Fertigung spart die SMD-Technik Zeit und Kosten. Zudem werden die Geräte kleiner, da die Bestückungsdichte deutlich erhöht werden kann.

Beim SMD-Rework-Löten, wo die filigranen Lötstellen nachgearbeitet oder auch SMD-Bauteile ausgetauscht werden, ist enormes Fingerspitzengefühl gefragt. Während das Nachlöten zum Teil mit nadelspitzen Kleinlötkolben noch gut funktioniert, ist das Entlöten bedeutend schwieriger. Deshalb kommen beim SMD-Löten besondere Werkzeuge zum Einsatz:

Entlötpinzette (Tweezer)

Zweipolige SMD-Bauteile lassen sich mit einer Entlötpinzette sehr einfach auslöten.

Wie der Name schon sagt, sind bei einer Entlötpinzette ein Lötkolben und eine Pinzette in einem cleveren Gerät vereint.

Wenn das Bauteil mit der Entlötpinzette gegriffen wird, werden an beiden Seiten die Lötstellen erhitzt. Innerhalb kürzester Zeit wird das Lötzinn flüssig und das Bauteil kann wie mit einer Pinzette von der Platine abgehoben werden.

Um eine Überhitzung zu vermeiden, sollte das Bauteil danach so schnell wie möglich auf einer hitzebeständigen Unterlage abgelegt werden.

Heißluft-Lötgeräte

Wenn elektronische Bauteile in SMD-Technik mehrere Anschlüsse aufweisen, werden Heißluftlötgeräte zum Aus- und Einbau eingesetzt. Bei diesen Systemen wird die zum Löten erforderliche Hitze in Form von heißer Luft zur Verfügung gestellt.

Neben den universell einsetzbaren Punktdüsen gibt es auch noch auswechselbare Formdüsen, die speziell an die Bauformen der ICs angepasst sind. So können in einem Arbeitsgang alle Anschlüsse eines Prozessors gelöst und das Bauteil von der Platine abgehoben werden.

Vor dem Aufsetzen des neuen Bauteiles müssen die Lötflächen mit Entlötlitze und Alkohol sorgfältig von Lötmittelresten gereinigt werden. Anschließend erfolgt das Auftragen von Lötpaste auf den Lötkontaktstellen. Lötpaste ist im Prinzip Lötzinn in Pulverform, das mit Flussmittel zu einer klebrigen Paste verarbeitet wurde.

Nachdem die Anschlüsse des neuen Bauteils exakt ausgerichtet wurden, kann das Bauteil mit Hilfe der Heißluftdüse auf der Platine angelötet werden.

Das professionelle Löten von SMD-Bauteilen ist eine besondere Herausforderung.

Denn durch die extrem kleine Bauform können die winzigen Bauteile als auch die filigranen Leiterbahnen beim Löten sehr schnell zerstört werden.

Aus diesem Grund sollte das materialschonende Löten und Entlöten von SMD-Bauteilen an alten und nicht mehr benötigten Platinen ausgiebig geübt werden.

Besonders der vorsichtige Umgang mit dem Heißluft-Lötgerät muss geübt werden, damit die Platine nicht durch übermäßiges Aufheizen zerstört wird.

Aluminium lässt sich nicht so einfach löten wie z.B. Kupfer oder Messing. Das Problem liegt an der Oxidschicht, die sich innerhalb weniger Minuten auf dem Aluminium bildet. Diese Schicht baut sich auf, sobald Aluminium mit dem Sauerstoff der umgebenden Luft in Kontakt kommt.

Anders als bei eisenhaltigen Metallen, bei denen die Oxidschicht bzw. der Rost das Metall langsam, aber stetig zersetzt, bildet das Aluoxid eine Art Versiegelung, die das Material schützt. Beim Eloxieren wird gezielt eine Oxidschicht auf das Aluminium aufgebracht, um das Werkstück zu schützen und zu veredeln.

Schweißen, Hartlöten oder Weichlöten?

Schweißen und Hartlöten ermöglichen sehr haltbare Verbindungen, sind aber technisch sehr aufwändig. Zudem wird dafür sehr viel Übung benötigt. Daher werden Aluminiumteile vorwiegend im Weichlötverfahren miteinander verbunden. Wer Alu löten möchte, muss aber einige Punkte beachten bzw. die richtigen Werkzeuge nutzen.

Erforderliche Materialien zum Aluminium löten

Lötbrenner

Da Aluminium ein sehr guter Wärmeleiter ist, muss ein Heißgasbrenner verwendet werden, um die Lötstelle auf die erforderliche Temperatur von ca. 380 °C zu erwärmen.

Aluminium Lot

Zum Weichlöten von Aluminium wird ein spezielles Alu-Lot benötigt. Dabei wird zwischen einem Reibelot (z.B. AL370 oder AL380) und einem Kapillarlot (z.B.AL 390) unterschieden. Während ein Reibelot manuell in die Lötstelle eingearbeitet werden muss, fließt das Kapillarlot selbsttätig in Spalten und Risse.

Flussmittel

Im Regelfall wird beim Löten Flussmittel verwendet. Das Flussmittel hat die Aufgabe, die Oxidschicht chemisch zu entfernen bzw. während des Lötvorgangs eine Oxidation des Aluminiums zu verhindern. Zudem verbessert es die Fließeigenschaften des Lotes.

Wird mit Reibelot gearbeitet, kann das Flussmittel unmittelbar nach der Reinigung mit einem Pinsel auf der Lötstelle aufgebracht werden. Das Flussmittel versiegelt die Lötstelle und verhindert einen Kontakt des Aluminiums mit dem Luftsauerstoff. Beim Kapillarlot ist das Lot mit Flussmittel in fester Form ummantelt.

Der Lötvorgang

Der Schmelzpunkt der Oxidschicht auf dem Aluminium liegt bei 1600 – 2100 °C. Das Aluminium selbst schmilzt bereits bei 580 – 680 °C. Da die Oxidschicht den Lötvorgang verhindert, muss sie vor dem Löten entfernt werden. Dies kann mit einer Edelstahlbürste oder durch Abschleifen erfolgen.

Anschließend ist die Lötstelle mit Flussmittel zu versiegeln oder der Lötvorgang unverzüglich einzuleiten. Mit einem Heißgasbrenner wird die Lötstelle auf die erforderliche Temperatur gebracht. Da Aluminium unter der Wärmezufuhr nicht anläuft und die Farbe ändert, ist etwas Erfahrung erforderlich, wann das Lot aufgetragen werden kann. Bei Bedarf hilft ein IR-Thermometer weiter.

Wird Reibelot verwendet, muss mit einem Schraubendreher oder einer kleinen Spachtel das flüssige Lot in die Lötstelle eingerieben werden. Bei Kapillarlot fließt das Lot selbsttätig in die Lötstelle. Dabei muss immer darauf geachtet werden, dass die Lötstelle die richtige Temperatur hat.

Die beiden Videos zeigen die Verarbeitung der unterschiedlichen Lote.

Nach dem Lötvorgang muss das Werkstück auskühlen und kann anschließend von Flussmittel-Rückständen gereinigt werden. Da Flussmittel wasserlöslich ist, reicht fließendes Wasser und eine Bürste zur Reinigung vollkommen aus. Bei Bedarf kann die Lötstelle dann noch geschliffen und poliert werden.

Unser Praxistipp: Bauteile bei Bedarf vorwärmen

Bei massiven Aluwerkstücken ist es sinnvoll, die Bauteile im Backofen vorzuwärmen. Dann ist die Wärmeabfuhr an der Lötstelle nicht mehr ganz so groß und die Löttemperatur wird schneller erreicht.

Als Lötunterlage sollte ein feuerfester Stein oder Ziegel genommen werden. Eine Metallplatte als Lötunterlage würde die Wärme zu stark ableiten.

Die ersten Lötversuche sollten an Alu-Reststücken vorgenommen werden, um praktische Erfahrungen zu sammeln. Originalteile sollten erst dann gelötet werden, wenn Sie das notwendige Gefühl für das Löten von Aluminium entwickelt haben.

Löten im Unterricht hat einen hohen Bezug zur Praxis. Die Technik ist Teil des Lehrplans für den Werk- und Technikunterricht an weiterführenden Schulen und Berufsschulen. Ergänzend zu MINT-Fächern bietet sich das Löten für Elektronik-AGs und Projekttage an. Der Fokus liegt ganz klar auf Tipps und Hinweise für den Unterricht, sowie für Lehrkräfte und Klassen.