Ratgeber

Damit in der Industrieautomation Winkeländerungen von Achsen und Wellen dynamisch erfasst werden können, setzt man Drehgeber ein. Sie gehören im Bereich der industriellen Automatisierung zur Standard-Sensorik und sind aus vielen Produktionsprozessen nicht mehr wegzudenken. Lesen Sie hier, wie ein Drehgeber funktioniert und was Sie beim Kauf beachten sollten.

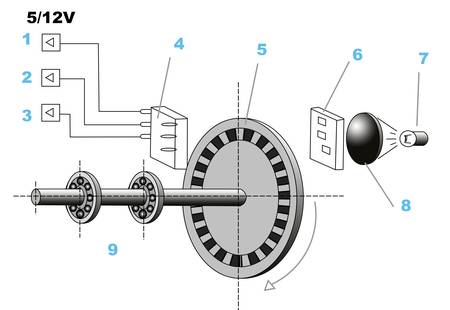

Ein Drehgeber, auch Encoder genannt, wandelt eine mechanische Linear- oder Drehbewegung in ein elektrisches Signal um und ermöglicht zum Beispiel in der Robotik die präzise Positionierung eines Roboterarms. Anwendung finden Drehgeber ebenfalls in Maschinen der Holz- und Metallverarbeitung sowie überall dort, wo es auf höchste Präzision ankommt. Die Umwandlung der mechanischen Drehbewegung in ein elektrisches Signal kann über eine am Motor befindliche Kupplung oder über eine Kombination aus Ritzel und Zahnstange erfolgen. Je nach Modell und Serie sind Encoder auch für hohe Drehzahlen geeignet. Bei Drehgebern wird zwischen den Bauformen Absolut- und Inkrementalgeber unterschieden.

Bei einem Absolutwertgeber steht bereits direkt nach dem Einschalten die genaue Winkelposition zur Verfügung.

Die zeitraubende Referenzfahrt einer Maschine kann damit entfallen.

Dies wird durch die Abtastung eines codierten Materials ermöglicht, bei der allen möglichen Positionen ein fester Code zugeordnet wird.

Die aktuelle Lageinformation wird als digitaler Zahlenwert ausgegeben.

Dabei kann das Signal mit einer maximal 16 Bit hohen Auflösung gesendet werden.

Eine Messung der Position erfolgt bei einem Absolutgeber entweder durch magnetische oder durch optische Abtastung.

Mögliche Schnittstellen für Absolutgeber sind parallel, seriell, analog, Ethernet und Profinet.

Ein Inkrementalgeber misst dagegen eine Winkelverschiebung, die im Verhältnis zu einer Bezugsposition steht.

Für die Positionsbestimmung wird ein Material, das mit einem periodischen Muster versehen ist, abgetastet.

Inkrementale Drehgeber haben eine kompakte Bauform und sind besonders widerstandsfähig gegenüber Vibrationen.

Dank ihrer robusten Konstruktion sind sie auch für eine Verwendung unter rauen Bedingungen bestens geeignet.

Im Gegensatz zu einem Absolutgeber muss einem Inkrementalgeber zu Beginn ein Referenzpunkt zugewiesen werden. Dies ist sowohl bei einer Unterbrechung der Stromversorgung als auch beim Start des Steuersystems nötig.

Inkrementalgeber werden neben der Positionsbestimmung auch häufig dazu verwendet, die anliegenden Umdrehungen einer Achse oder Welle zu messen. Auch bei Inkremental-Drehgebern sind magnetische und optische Systeme im Handel erhältlich.

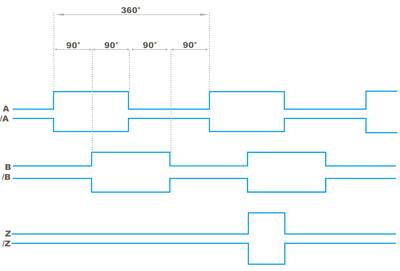

Ein Inkremental-Drehgeber liefert meistens zwei Signale (A und B), es sind allerdings auch Encoder erhältlich die lediglich ein Signal (A) senden. Sobald eine Rotation des Drehgebers erfolgt, werden das A- und B-Signal um 90° versetzt ausgegeben.

Wird der Drehgeber im Uhrzeigersinn gedreht, wird das A-Signal um 90° versetzt vor dem B-Signal verschickt. Erfolgt die Drehrichtung der Welle entgegen dem Uhrzeigersinn, wird das B-Signal vor dem A-Signal gesendet.

Einige Encoder geben zusätzlich noch ein weiteres Signal (Z) aus. Z wird bei jeder Drehung an der gleichen Stelle gesendet und kann so als Bezugspunkt verwendet werden. Darüber hinaus senden manche Drehgeber sogenannte Differenzsignale (/A, /B und /Z). Dabei handelt es sich um invertierte Signale. Durch einen Abgleich mit den normalen Signalen (A, B und Z) kann festgestellt werden, ob es bei der Übertragung zu Fehlern gekommen ist.

Beim Kauf von elektronischen Drehgebern gibt es viele Punkte zu beachten: Bringen Sie vor der Anschaffung in Erfahrung, welche Wellen-Art Sie benötigen. Das kann beispielsweise eine Vollwelle, Hohlwelle oder Sacklochwelle sein. Der Durchmesser der Hohlwelle muss ebenso bekannt sein wie Art und Durchmesser des Flansches. Darüber hinaus müssen Sie entscheiden, ob ein Absolut- oder ein Inkrementalgeber verwendet werden soll. Achten Sie zudem auf die eventuell benötigte Schutzart und die Schnittstellen des Sensors. Legen Sie fest, welches Messprinzip Sie anwenden möchten. Zur Auswahl stehen das optische und das magnetische Verfahren. Zu guter Letzt spielt auch das Gehäusematerial des Gebers eine Rolle. Je nach Einsatzgebiet stehen Ihnen unter anderem Gehäuse aus Aluminium, Stahl, vernickeltem Eisen oder Edelstahl zur Verfügung.

Unser Praxistipp: Maximale mechanische Drehzahl beachten!

Die maximal mögliche Drehzahl eines Drehgebers wird durch die mechanische Maximaldrehzahl und der Ausgabefrequenz definiert. Achten Sie beim Kauf darauf, dass der Geber Ihrer Wahl den von Ihnen benötigten Drehzahlen standhält. Wird die maximale Drehzahl überschritten, können schwerwiegende Defekte die Folge sein.

FAQ – häufig gestellte Fragen zu Drehgebern

Wo liegen die Vorteile magnetischer Inkrementalgeber und optischer Inkrementalgeber?

Während Inkremental-Encoder mit optischer Abtastung relativ anfällig für Verschmutzungen sind, ist das bei magnetischer Abtastung nicht der Fall. Drehgeber mit magnetischer Abtastung eignen sich daher auch für Bereiche, wo stärkere Verschmutzungen anfallen können. Dagegen lassen sich optische Geber problemlos einsetzen, wenn starke Magnetfelder vorherrschen.

Welche Ausgangstreiber haben Inkrementalgeber?

Standard sind heute HTL und TTL, die ältere Ausgangsschaltungen wie PNP oder NPN abgelöst haben.

Welche Befestigungsmöglichkeiten gibt es für Drehgeber mit Hohlwelle?

Die gebräuchlichste Befestigungsart ist eine Kombination aus Drehmomentstütze und Zylinderstift. Ebenfalls möglich ist eine lange Drehmomentstütze ebenfalls mit Zylinderstift. Eine weitere Option stellt der Einsatz einer Statorkupplung dar.

Soll ich Kabel mit PVC- oder PUR-Mantel verwenden?

Verwenden Sie Kabel mit einer Ummantelung aus PVC, wenn nur mit mittleren mechanischen Beanspruchungen zu rechnen ist. Das Material weist eine gute Beständigkeit gegenüber Säuren und Laugen auf, was für einen Einsatz im Lebensmittelbereich spricht. Leitungen mit einem PUR-Mantel sind beständig gegen Öl, Chemikalien und auch gegen Mikroben. Dazu kommt eine hohe Temperaturbelastbarkeit, die sich im Bereich von -30°C bis 90°C bewegt.